L'azienda tedesca punta sui moderni motori elettrici. La produzione in serie è iniziata.

- Lo stabilimento di Steyr, che da 40 anni produce motori a combustione interna, ha aumentato la propria capacità produttiva con motori elettrici di nuova generazione.

- Secondo BMW, i nuovi motori garantiscono una perdita di energia inferiore del 40 percento, un peso inferiore di un decimo e costi di produzione inferiori del 20 percento.

- Entro il 2030 il BMW Group investirà più di un miliardo di euro in Steyr per ampliare le sue competenze nello sviluppo e nella produzione di motori elettrici.

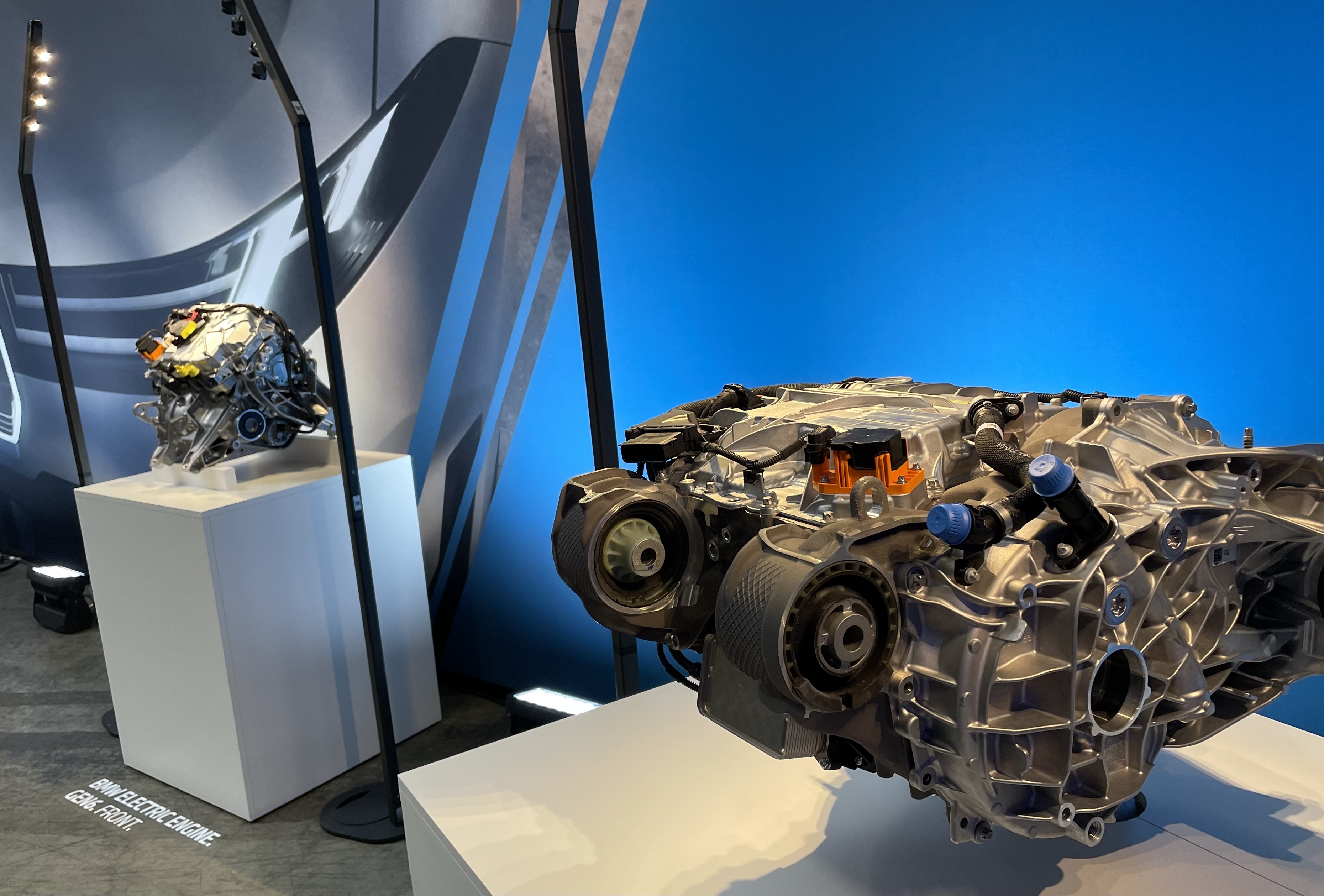

Come annunciato in precedenza, lo stabilimento di Steyr del BMW Group ha avviato la produzione in serie di un motore elettrico per la Nuova Classe. Progettato per la tecnologia eDrive di sesta generazione di BMW (Gen6), il motore elettrico è il primo sistema di propulsione completamente elettrico prodotto nello stabilimento austriaco.

Milan Nedeljković, membro del Consiglio di Amministrazione di BMW AG responsabile della produzione, ha affermato che Steyr, in quanto primo stabilimento a produrre il motore elettrico Gen6, è di fondamentale importanza per la Nuova Classe e per l'ulteriore sviluppo della rete di produzione globale.

Lo stabilimento di Steyr progetta motori a combustione interna per veicoli BMW e Mini da 40 anni. Nel 2022 sono iniziati i preparativi per ampliare la capacità produttiva dello stabilimento includendo i motori elettrici. Entro il 2030, il Gruppo BMW investirà oltre 1 miliardo di euro nell'ampliamento delle proprie competenze nello sviluppo e nella produzione di motori elettrici.

L'aumento della capacità produttiva garantirà che questi stabilimenti rimangano la sede leader del BMW Group per i propulsori. Da qui, i propulsori per la Nuova Classe saranno spediti all'intera rete produttiva. Gli stabilimenti continueranno a produrre motori diesel e benzina in parallelo.

Si prevede che l'impianto produrrà 600.000 motori all'anno al massimo della sua capacità produttiva."Steyr rimarrà il cuore della nostra competenza in materia di sistemi di propulsione, sia per i motori a combustione interna che per l'elettromobilità. L'apertura tecnologica è il nostro punto di forza: ci offre la flessibilità necessaria, garantendo posti di lavoro a lungo termine", ha affermato Klaus von Moltke, Senior Vice President, Engine Production, BMW AG.

La produzione dei motori Gen6 occuperà un totale di 85.000 metri quadrati in diversi capannoni appositamente costruiti. Questi capannoni ospiteranno, tra le altre cose, 500 stazioni automatizzate raggruppate in due linee di produzione. Al picco di produzione, 2.000 dipendenti produrranno 600.000 motori all'anno.

Secondo l'azienda, entro il 2030, a seconda della domanda globale, fino alla metà della forza lavoro complessiva dello stabilimento di Steyr potrebbe essere impiegata nel settore della mobilità elettrica.

Sebastian Gillen, responsabile dell'integrazione presso Gen6 Engine Assembly, ha affermato che la preparazione pre-produzione e il lavoro di ottimizzazione della produzione hanno comportato 380 esperimenti e 12.160 giorni di simulazioni di produzione, che hanno comportato oltre mille aggiustamenti e correzioni del processo.

BMW amplia la produzione per l'elettromobilità in molti stabilimentiIl rotore, lo statore, il riduttore e il convertitore – tutti componenti chiave dell'innovativo azionamento elettrico altamente integrato – saranno prodotti a Steyr. L'alloggiamento del motore elettrico sarà prodotto nella fonderia di alluminio dello stabilimento di Landshut e spedito a Steyr per l'ulteriore assemblaggio.

Il convertitore sarà prodotto in un nuovo ambiente di camera bianca, segnando l'ingresso del produttore di motori austriaco nel settore dell'ingegneria elettrica. I componenti della trasmissione elettrica di Steyr saranno assemblati su due nuove linee.

Il concetto di produzione complessivo dell'e-drive Gen6 segue un principio modulare, consentendo la produzione di vari derivati del sistema di propulsione elettrica altamente flessibili per l'intera gamma di modelli Neue Klasse.

Presentando i nuovi pacchi batteria e motori Gen6 per la New Class a marzo di quest'anno, BMW ha annunciato che le auto basate sulla Gen6 avrebbero potuto essere dotate da uno a quattro motori elettrici di nuova generazione, consentendo l'utilizzo delle stesse unità nei modelli entry-level e nelle auto ad alte prestazioni. Nel caso della Gen5, si trattava di un massimo di due motori.

L'azienda sottolinea che il concetto di progettazione modulare consente economie di scala e riduce i costi di sviluppo e produzione. Facilita inoltre la scalabilità dei volumi di produzione e garantisce un'elevata flessibilità di produzione, reti di fornitura e approvvigionamento.

Il nuovo motore è chiaramente superiore dal punto di vista tecnico rispetto al suo predecessore.Questo motore elettrico ha subito significativi miglioramenti progettuali per la sua versione Gen6. Il rotore, lo statore e il convertitore sono stati progettati specificamente per la nuova architettura Gen6 da 800 volt, massimizzando l'efficienza e le prestazioni della trasmissione. La geometria migliorata, il raffreddamento e la riduzione dell'attrito ottimizzano il funzionamento dell'ingranaggio cilindrico a due stadi.

Anche l'acustica è ora più intuitiva. Il "cervello" elettrico del motore elettrico – il convertitore – utilizza la tecnologia dei semiconduttori a 800 V e carburo di silicio (SiC), che consente una maggiore efficienza.

Un convertitore completamente integrato nell'alloggiamento del motore elettrico converte la corrente continua proveniente dalla batteria ad alto voltaggio in corrente alternata che alimenta il motore elettrico.

Secondo BMW, il nuovo motore è significativamente superiore al suo predecessore, il motore di quinta generazione. " Le perdite di energia sono state ridotte del 40%, i costi del 20% e il peso del 10%. Tutto ciò contribuisce in modo significativo a un aumento di circa il 20% dell'efficienza complessiva del veicolo", spiega Martin Kaufmann, Senior Vice President, Global Powertrain Development, BMW AG.

Il grado di automazione del processo produttivo deve raggiungere l'80 percentoBMW afferma che la progettazione efficiente del sistema di propulsione e l'elevato contenuto energetico della batteria ad alto voltaggio conferiscono alla BMW iX3, il primo modello della Neue Klasse, un'autonomia fino a 800 km (WLTP).

Anche la produzione in serie di nuovi pacchi batteria è prevista per questo mese presso lo stabilimento di Landshut. La linea n. 1, in costruzione da due anni, dovrebbe entrare in funzione. L'anno prossimo entrerà in funzione la seconda linea. Con l'avvio della produzione, l'occupazione nel segmento Energy Master di Landshut aumenterà di 200 persone. Con l'aumento del numero di pacchi batteria prodotti, si prevede che l'occupazione salirà a 700 unità.

BMW sottolinea l'elevato grado di automazione del processo produttivo, che raggiunge l'80%. Thomas Thym, direttore dello stabilimento BMW di Landshut, sottolinea che si tratta di una questione di efficienza e qualità del lavoro.

"Abbiamo i dipendenti migliori, ma con l'elevato volume di operazioni richiesto dalla nostra produzione, la ripetibilità dei robot è decisamente migliore", afferma Thomas Thym, spiegando che durante i picchi di produzione, sarà necessario azionare mezzo milione di viti in un singolo turno. Ciò significa che sulle linee lavoreranno in totale 400 robot.

Joachim Post, membro del consiglio di amministrazione di BMW AG, responsabile degli acquisti e della catena di fornitura, dichiara che nel complesso la nuova architettura di propulsione elettrica di BMW può ridurre i costi del sistema di propulsione fino alla metà.

wnp.pl